Tipos de Conectores de Fibra Óptica

ST (Straight Tipo Punta Recta): Es el conector más usado

especialmente en terminaciones de cables MM y para aplicaciones de Redes.

Conector ST

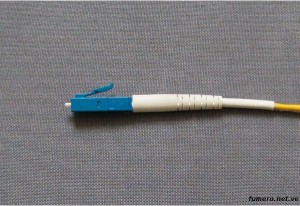

LC (Lucent Connector

or “Littlie Connector” ó Conector

pequeño): Conector más pequeño y sofisticado, usado en Trasceivers y

equipos de comunicación de alta densidad de datos.

FC (Ferule Connector

ó Conector Férula): Conector usado para equipos de medición como OTDR.

Además comúnmente utilizado en conexiones de CATV.

SMA (Sub Miniature A

ó Conector Sub Miniatura A): Usado en dispositivos electrónico con

algunos acoplamientos óptico. Además de uso Militar.

El uso de los acrónimos: PC, APC, UPC; indicando tipo de

conexión, es decir Phyical Contact (PC) o Contacto Físico. Angle (A) con

ángulos de inclinación en la punta. Y Ultra (U) conexión de muy bajas pérdidas.

Por ejemplo: SC / APC

EMPALMES Y CONECTORES DE FIBRA ÓPTICA

Generalidades

En las

instalaciones de sistemas de fibra óptica es necesario utilizar elementos de

interconexión a modo de empalmes y conectores. A la hora de realizar estos

empalmes y conexiones se debe procurar que las pérdidas sean lo más reducidas

posibles. Se recurre al empalme cuando se quiere unir tramos de cable de fibra

óptica en enlaces donde la distancia a cubrir es grande, utilizándose también

para reparar cables ópticos ya instalados. Actualmente existen tres formas de

realizar un empalme de fibras:

Mediante un conector: Es

totalmente desmontable, por lo que nos permite la conexión y desconexión

repetitiva sin degradación de la transmisión. La única desventaja que esto

tiene, es que la atenuación es mayor.

Mediante fusión mecánica:

une las fibras preparadas en un tubo ajustado de forma temporal.

Mediante

fusión térmica: Es un sistema permanente, el cual consiste en calentar hasta el

punto de fusión las puntas preparadas de las dos fibras, las cuales se empalman

con una máquina. Lo negativo de éste método es el coste que conlleva dicha

máquina.

Empalmes

En

los empalmes de fibras ópticas, aseguramos una alta y estable calidad de

transmisión en servicio, con un mínimo de mantenimiento, y sometidos a

diferentes condiciones ambientales. La pérdida en los empalmes puede ser

significativa, siendo especialmente muy sensible al ángulo de corte de los

extremos de las fibras a empalmar y a la falta de acuerdo con el diámetro

modal. Los empalmes se efectúan en un ambiente limpio, sin polvos en

suspensión, bien iluminado, evitando en lo posible la exposición solar directa.

La ejecución de los mismos debe ser realizada en el interior de un vehículo

acondicionado especialmente para tal fin, así mismo se deja una cantidad

suficiente de fibra en un arreglo holgado dentro de las cajas de empalmes, para

rehacer eventualmente los mismos si las características finales no responden a

las de aceptación. En los casos en que se utilicen substancias químicas como

agentes removedores (alcohol isopropílico, terpeno, dicloro metano) se efectúa

una especial limpieza posterior, para evitar acciones residuales que podrían

causar la degradación de la calidad del empalme.

Los empalmes se protegen convenientemente de

acciones mecánicas y ambientales con los dispositivos adecuados como lo son las

mangas termocontráctiles. Asimismo se asegura que los radios mínimos de

curvatura, en el arreglo de las fibras en las bandejas, se mantenga entre 60 y

75 mm. Para el empalme de una fibra se tienen en cuenta dos parámetros: la

pérdida por empalme permitida y el número de intentos para

realizar la unión con éxito. La atenuación por empalme ideal se encuentra entre

0,1 dB y 0.2 dB.

Principales causas

de pérdidas en empalmes

Pérdidas intrínsecas

Dependen

de la composición del vidrio, impurezas, etc., y no las podemos eliminar. Las

ondas de luz en el vacío no sufren ninguna perturbación. Pero si se propagan

por un medio no vacío, interactúan con la materia produciéndose un fenómeno de

dispersión debida a dos factores:

Dispersión

por absorción: la luz es absorbida por el material

transformándose en calor. Dispersión por difusión: la energía se

dispersa en todas las direcciones. Esto significa que parte de la luz se

irá perdiendo en el trayecto, y por lo tanto resultará estar atenuada al final

de un tramo de fibra.

Pérdidas extrínsecas

Son debidas al mal cableado y al empalme

de la fibra.

Pérdidas por curvaturas. Se

producen cuando le damos a la fibra una curvatura excesivamente pequeña

(radio menor a 4 o 5cm) la cual hace que los haces de luz logren escapar del

núcleo, por superar el ángulo máximo de incidencia admitido para la reflexión

total interna. También se dan cuando, al aumentar la temperatura y debido a la

diferencia entre los coeficientes de dilatación térmica entre fibras y buffer,

las fibras se curvan dentro del tubo.

Pérdidas de retorno o

reflactancia. Es la pérdida debida a la energía reflejada, se

mide como la diferencia entre el nivel de señal reflejada y la señal

incidente, es un valor negativo y debe ser menor a -30 dB (típico -40dB). En

ocasiones se indica obviando el signo menos. Un ejemplo de estas pérdidas se da

en la siguiente tabla

Pérdidas por inserción. Es

la atenuación que agrega a un enlace la presencia de un conector o un empalme.

Corte

de la fibra

La calidad obtenida en el extremo de la

fibra tras el corte afecta a las pérdidas del empalme posterior, resultando

difícil obtener superficies pulidas mediante la técnica de empalme por fusión

directa. Por este motivo, se han propuesto diversas técnicas de corte de fibras

que no utilizan máquina de pulir. En cuatro de estas técnicas, a la fibra se le

hace una muesca y posteriormente se dobla para realizar el corte. Entre las

distintas posibilidades para producir dicha muesca se encuentran: un filo de

cuchilla, una descarga eléctrica, un alambre caliente o un láser de CO2.

Incluso existe otra posibilidad que consiste en realizar una muesca y tirar

posteriormente de la fibra sin doblarla. De entre todos los métodos, el más

ampliamente utilizado es el basado en la muesca con cuchilla o elemento similar

y posterior doblez de la fibra.

Tipos de empalmes

Empalmes mecánicos y

adhesivos

Tanto los métodos mecánicos como la utilización

de adhesivos para realizar el empalme de fibras no se basan en la generación de

calor. Por lo tanto, ambos métodos presentan varios aspectos

comunes en lo relativo al posicionamiento de las fibras. La técnica básica

utiliza ranuras en V realizadas en distintos materiales, tanto duros como

blandos (figura 4.1). En el caso de materiales blandos es posible realizar

empalmes entre fibras de diferente diámetro, ya que el material se deforma para

hacer coincidir los centros de ambos núcleos. El método usual de alineamiento

que se utiliza es el fijo (alineamiento pasivo). Dado que ninguno de los dos

métodos utiliza fusión, el posicionamiento de las fibras depende de la

precisión del substrato y de su evolución con el tiempo. La clave se basa en un

substrato preciso de baja pérdida y con fiabilidad a largo plazo. Existen

multitud de materiales propuestos, tales como silicio, metales, plásticos y

acero. Cuando el coeficiente de dilatación térmica del substrato es similar al

de las fibras de sílice, resulta fácil eliminar la variación de las pérdidas

con la temperatura y asegurar una fiabilidad a largo plazo.

Generalmente suelen emplearse materiales de

adaptación entre las fibras en ambos métodos (mecánicos y adhesivos) para

reducir las pérdidas del empalme y las reflexiones. Aunque las pérdidas del

empalme no son sensibles al índice de refracción, la reflexión sí que resulta

muy sensible. Por lo tanto, se necesita una adaptación de índices muy precisa

para suprimir las reflexiones. Cuando se requiere muy baja reflexión, también

debe tenerse en cuenta la variación con la temperatura del índice de refracción

del material de adaptación. Algunos ejemplos

de materiales de adaptación serían el gel y resina de Silicio, adhesivos

fotosensibles o resinas de epoxy. En el método de empalme basado en adhesivo se

prefiere que éste sirva simultáneamente como material de unión y de adaptación.

Empalmes

por fusión

Empalme de fibras por fusión directa.

Existen diversos métodos de empalme de

fibras ópticas por fusión directa, todos ellos clasificados en base al

tipo de fuente de calor utilizada: una descarga eléctrica, un láser gaseoso o

una llama. El primero de ellos es el más ampliamente utilizado en el caso de

fibras de sílice. En especial, se han desarrollado varias técnicas para

realizar empalmes por medio de descarga eléctrica, tales como el método de

prefusión, el método de descarga de alta frecuencia con un elevado voltaje de

trigger (HHT), y el método de calentamiento uniforme para realizar empalmes de

múltiples fibras.

Los métodos de empalme por fusión directa

utilizan una fuente de calor para fundir y unir las fibras ópticas. A diferencia

de otros métodos que utilizan materiales de adaptación o adhesivos, en este

caso no existe ningún otro material más que la propia fibra en la región del

empalme. Por lo tanto, este método posee inherentemente bajas pérdidas por

reflexión y alta fiabilidad.

Método

de prefusión. Aparte de otros factores de pérdidas

más comunes presentes al realizar empalmes, tales como desplazamiento

lateral o inclinación, el único factor de pérdidas en el caso del método de

empalme por fusión es la formación de burbujas confinadas entre ambos extremos

de las fibras. Cuando se produce esto, las burbujas introducen elevadas

pérdidas de unos pocos decibelios o incluso más. En los procedimientos de

empalme anteriores a la existencia del método de prefusión, ambas fibras se

presionaban ligeramente y posteriormente se fusionaban por medio de una

descarga eléctrica. Sin embargo, cuando los extremos de las fibras no eran

lisos se producían desplazamientos laterales y dobleces, además de una mayor

probabilidad de formación

El procedimiento consiste en situar los

extremos de ambas fibras con una separación de unas micras y posteriormente

prefusionarlos con una descarga eléctrica, lo que produce unas superficies

lisas. Entonces éstas se desplazan y presionan bajo la descarga. Tras tocarse

los extremos, ambas fibras permanecen presionadas debido al movimiento. El

calentamiento, por otro lado, continúa incluso una vez que ha cesado el

desplazamiento. El tiempo de descarga para la prefusión es inferior a 1

segundo. Por otro lado, el tiempo global de descarga es de unos pocos segundos

y para fibras monomodo resulta relativamente pequeño en comparación con el necesario

para fibras multimodo. Con este método se obtienen bajas pérdidas en la región

del empalme incluso para superficies no perfectas. Dado que es difícil obtener

superficies perfectamente pulidas fuera del laboratorio, este método resulta

beneficioso en la construcción de una máquina empalmadora para estos fines.

Método HHT. En

la práctica existen dos tipos de descargas eléctricas que se clasifican en descarga

de corriente continua (DC) y descarga de corriente alterna (AC). En general,

una descarga AC se prefiere sobre una descarga DC. En el caso de una descarga

DC solamente se gasta un electrodo, mientras que en la descarga AC se gastan

simultáneamente y de forma simétrica los dos electrodos. El método HHT

pertenece precisamente al grupo de descargas AC, y como se verá a continuación

una descarga de alta frecuencia posee propiedades beneficiosas.

Técnicas

de alineamiento de fibras

Tanto

los métodos de prefusión como de descarga estable son importantes para

conseguir bajas pérdidas en los empalmes. Sin embargo, también resulta crucial

un buen alineamiento previo de las fibras. Las distintas técnicas de

alineamiento pueden clasificarse en fijas y móviles

Técnica

fija

En

la técnica fija las fibras no se desplazan lateralmente, sino que éstas se

sitúan en posiciones predeterminadas. Éste método se conoce también como

alineamiento pasivo y es ampliamente utilizado en las máquinas empalmadoras

debido a su simplicidad. Cuando se utilizan fibras con una excentricidad de

núcleo pequeña, este método es válido no sólo para fibras multimodo sino

también para fibras monomodo. Dado que las tecnologías de fabricación de fibras

han mejorado en la actualidad, es posible conseguir empalmes de varias fibras

monomodo de forma simultánea con valores de pérdidas inferiores a 0,05 dB

utilizando máquinas que emplean esta técnica.

Técnica

móvil

En

las técnicas móviles las fibras se desplazan lateralmente hasta obtener

posiciones precisas previamente a la descarga. Este método se conoce también

con el nombre de alineamiento activo. Hasta la fecha se han propuesto múltiples

técnicas para realizar el alineamiento, especialmente durante las primeras

fases de desarrollo de los empalmes de fibras monomodo, las cuales presentaban

una elevada excentricidad en el núcleo en comparación con las fibras actuales.

Técnicas

de monitorización de la potencia óptica. Se

basa en la medida de la potencia óptica transmitida para realizar el

alineamiento. Existen tres posibilidades dependiendo de los puntos del sistema

que se utilizan para realizar la medida. Tanto la inyección como la detección

de potencia se realizan en la mayoría de los casos por medio de la curvatura de

la fibra.

Métodos

Visuales. Son otras de las técnicas no fijas de

alineamiento de fibras. En una de las técnicas se utiliza un microscopio

para observar en una dirección o en dos direcciones perpendiculares los

diámetros exteriores de las dos fibras. Para observar las dos direcciones se

coloca un espejo cerca de las fibras. La imagen aumentada puede verse

directamente o indirectamente, en este último caso a través de un monitor de TV

y una cámara. Dado que para el alineamiento se utiliza como referencia el

diámetro exterior de las fibras, esta técnica es poco eficiente en el caso de

fibras monomodo con excentricidad en el núcleo. Para ello debería utilizarse

algún método de monitorización directa del núcleo, como por ejemplo: el uso de

la fluorescencia de un núcleo de sílice dopado con Germanio y excitado con luz

ultravioleta, el uso de un microscopio de contraste por interferencia

diferencial, el uso de un divisor de haz y luces inyectadas en ambas

direcciones o el uso de un microscopio ordinario.

Técnica

de sensado de luz. También pertenece al

conjunto de técnicas móviles. En esta técnica se detectan las posiciones

de las fibras en dos direcciones perpendiculares por medio de dos sensores de

luz por cada fibra, por lo que son necesarios cuatro sensores en total.

En las técnicas móviles resulta

imprescindible la presencia de mecanismos muy precisos para realizar los

movimientos finos que se precisan durante el alineamiento. Algunos mecanismos

propuestos consisten en una plataforma móvil de precisión controlada por un

motor, un dispositivo piezoeléctrico o un dispositivo de deformación elástica.

Las características de linealidad en el movimiento, desplazamiento máximo y

tamaño dependen de la técnica de alineamiento y del diseño de la máquina

empalmadora.

Protección

del empalme

Generalmente la cubierta de las fibras se

elimina previamente a la realización del empalme. Durante el proceso

consistente en eliminar las cubiertas, cortar las fibras y situarlas en la

máquina empalmadora, e incluso en el proceso de calentamiento, se producen

grietas en las fibras que debilitan su resistencia. La resistencia de las

fibras tras realizar un empalme se reduce en un 10% aproximadamente, por lo que

se hace necesaria la posterior protección de la zona tratada.

A

la hora de seleccionar un método de protección se deben considerar factores

tales como: fiabilidad (variación de las pérdidas de empalme y rotura),

facilidad de manejo y coste. Cuando el método de protección o su diseño no es

bueno, las pérdidas del empalme sufren gran variación con la temperatura. Si

por el contrario se realiza de forma adecuada, las pérdidas varían tan sólo

0,02 dB para rangos de temperatura desde -30 ºC hasta +60 ºC. De entre los

distintos métodos de protección utilizados destacan: una ranura con forma de V

(V-groove) de plástico con cubierta, un par de láminas de cristal cerámico, un

tubo que se contrae con el calor junto con una varilla de acero o un molde de

plástico. Finalmente, para la sujeción se utilizan como adhesivos una reacción

química, la fundición del material o resinas fotosensibles.

Cajas

de empalme

Los

empalmes exteriores se protegen dentro de una caja de empalme, la cual posee en

un extremo unos tubos cerrados que se cortarán en su extremo por donde deba

pasar un cable, para luego sellarse con termocontraíbles. La caja posee una

tapa o domo que se cierra sobre la base con una abrazadera sobre un o-ring.

Sobre el domo se encuentra la válvula de presurización. En la base se

encuentran las borneras para sujetar los elementos de tracción de los cables y

la puesta a tierra que también asoma al exterior de la caja. También están las

bandejas donde se sitúan la reserva de FO desnuda y los empalmes. Del otro lado

de las bandejas hay espacio para situar la reserva (ganancia) de buffers aunque

puede existir una bandeja para tal fin

Distribuidores

para centrales

En cada extremo de un enlace de FO se

encuentran los distribuidores en donde se empalma cada fibra a un cable de una

fibra conectorizado, denominado PIGTAIL. Estos están numerados y se conectan a

uno de los extremos de un acoplador fijado al gabinete, a donde luego se

conectarán los jumpers de los equipos de transmisión o de los medidores. Poseen

tapas atornilladas para tapar los conectores y además unos cassettes o bandejas

donde residen los empalmes y la reserva. Tienen además borneras de sujeción

para los elementos de tracción del cable o boquillas cónicas para sujetarlo. Van

atornillados en rieles arriba y abajo en el "vertical", o en un rack.

Máquinas

de empalme de fibras

Existen

disponibles comercialmente multitud de máquinas de fácil manejo para realizar

automáticamente el empalme de diversos tipos de fibras ópticas: monomodo,

multimodo, fibras de dispersión desplazada, fibras mantenedoras de

polarización, etc. La mayoría emplean los métodos de prefusión y HHT para

realizar la unión. Para su funcionamiento disponen de una pequeña batería interna

de 12 V o de conexión a la red. En la figura 4.8 se muestra un ejemplo de una

de estas máquinas y en la tabla 4.2 se resumen sus principales características

No hay comentarios:

Publicar un comentario